イタリア・FATAR/Studiologic本社訪問レポート【Part3:Factory/キーベッド製造】

Part1はこちら

Part2はこちら

鍵盤堂特派員がお送りする、イタリアFATAR(ファタール)社の本社訪問レポート、いよいよキーベッド製造編です!

キーベッド組み立て

ちょうどハンマーアクション鍵盤TP100の組み立てが行われていました。

鍵盤のセンサースイッチが実装された基板を組み込んだフレームに、アフタータッチセンサーと底付き時のクッションとなるフエルトを貼りこみます。

ハンマーユニットを定められた場所に並べたら、軸を挿して固定。

専用の機械で白いグリスを塗りこみます。

更にグリスを塗ります。多すぎても駄目、少なすぎても駄目。

パパッと並べたら、枝をパキっと折って黒鍵の取り付け完了。

白鍵も同様に。

この成型時の状態で1オクターブ。実に効率的に組み込みができるように考えられています。動画をご覧いただければ一目瞭然です。

プラスチック成型の工程とは全く異なり、ほぼ全て手作業にて組み立てられていきますが、熟練したスタッフの手さばきで驚くほど手際よく、スピーディに形になっていく小気味良さ。これを見ているだけでご飯3杯はイケそうです。

しかし、キーベッドはこれで完成ではありません。工業製品である前に、FATARの鍵盤は「楽器」なのですから。

超繊細!検品工程

はい、これまでのレポートは前フリです(笑)。FATARがFATARであり続ける核心部が、この後判明します。

大きな扉を隔てた隣の部屋。薄暗く、更に静かなこの部屋が、検品セクション。先ほどの製造部門で3ヶ月以上の経験を持ち、その中から選ばれた優秀な人物だけが更なる研修を受けた後、ここで作業することが許可されます。

ここでチェックされるのは、物理的なタッチと外観。一つ一つの鍵盤を実際に弾き、そのタッチに違和感が無いか確かめていきます。違和感のある鍵盤は取り外され、グリスの塗り直しや軸受け部のクリアランス調整など、熟練工ならではの職人技で均一なタッチに仕上げていきます。

もちろん、歯並びや、傷の無い表面等の美観も大事なポイントです。

ハンマーアクション88鍵の場合、1時間で作業できるのは6~7ユニット程度だとか。1ユニットにつき10分弱の時間を掛けて、アコースティック楽器の調整と同等の、弾き心地と美しさを追求していきます。

先代社長の頃からの熟練スタッフで。検品セクションのスタッフは全員、彼の厳しい指導により一人前に育てられます。親方ですね!

隣の作業部屋では、調整を終えたキーベッドのエレクトロニクス面での検品を行います。全ての鍵盤から適切にノートが出力されているか、アフタータッチはちゃんと効いているか。それにしても皆、鍵盤弾くの上手いです・・・!

ちなみにこの調整・検品作業、キーベッドの種類に関わらず、全数検査です。低価格なシンセタッチ鍵盤も、オルガン鍵盤も、ハンマーアクション鍵盤も、どんなキーベッドも必ずここで全てこのセクションで入念に検品・調整されているのです。このこだわりこそ、FATARが鍵盤メーカーとして信頼される証、なのですね。

これらをパスした証がこのラベル。

更なる高精度なキーベッドも・・・

FATAR鍵盤の信頼性の高さ、これだけでも十分理解頂けたかと思いますが、Studiologic自身や、一部の要望を受けたメーカーへ出荷するキーベッドは、更に特別な検査が行われます。

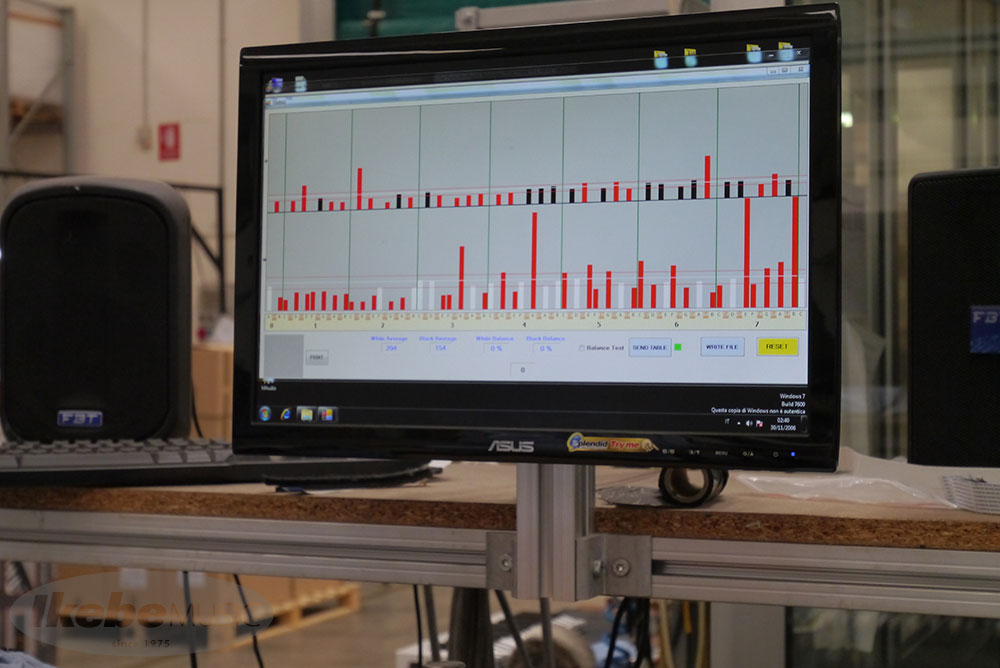

自社製の機器にて、全鍵盤を均一なベロシティで打鍵。

全鍵盤のセンサーの僅かな感度のバラつきを測定・数値化します(かなり極端に表示させています)。

このデータはQRコードのラベルとしてキーベッド一つ一つに貼られて出荷されます。メーカーはこのデータを読み取り、1台ごとに音源/楽器側のベロシティ感度を個々の鍵盤に合わせて調整するのだとか(!!!)。

そして世界へ・・・

こうして完成・梱包されたキーベッドやStudiologic製品、そしてOEM製品は隣の倉庫へ。

パレットに詰まれた製品が、出荷を待っています。ラベルには世界中のメーカー&ディストリビューターの名前が見られました。残念ながら日本への荷物は数日前に出荷されたばかり、との事でした・・・。

価格帯に関わらず、エレクトロニクスに加えて触感・美観まで含めた丁寧な全数検査&調整、そして僅かなセンサーの個体差までもデータとして提供・・・正直、ここまでやっているとは予想だにしていませんでした。

正に楽器として扱われているキーベッド。世界中の鍵盤奏者の情熱を音に変換する、その最初の接点を生み出すことへの強いこだわりとプライドをひしひしと感じる工場でした。大げさではなく、FATARは文字通り世界の鍵盤楽器を背負って立つ存在と言えるでしょう!